Шведский оборонный гигант Saab в партнерстве с калифорнийской компанией Divergent Technologies впервые в истории применил революционные цифровые методы для создания фюзеляжа самолета. Этот прорыв, представленный на брифинге 9 декабря, знаменует собой фундаментальный сдвиг в процессах проектирования и производства в авиационной промышленности.

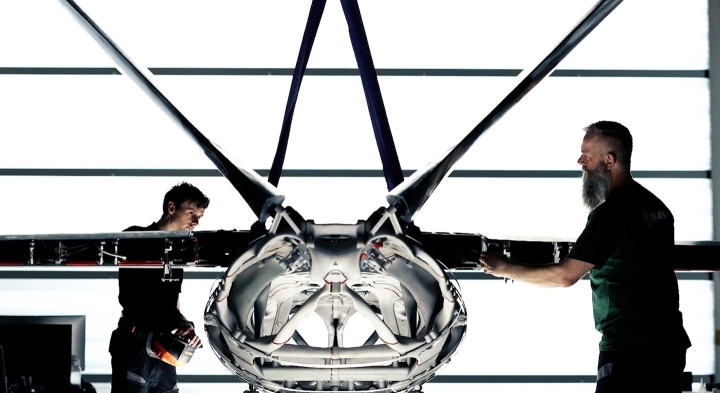

Исполнительные директора обеих компаний сообщили, что фюзеляж был разработан с использованием сложной комбинации программного обеспечения, роботизированной сборки и аддитивного производства методом лазерного сплавления порошка. Это позволило создать множество отдельных компонентов, которые затем были точно соединены в единую, взаимосвязанную конструкцию.

Аксель Боте, руководитель внутреннего стартапа Saab под названием The Rainforest, созданного для «бросания вызова традиционным подходам» и стимулирования инноваций, представил некоторые детали. Беспилотный автономный летательный аппарат, для которого предназначен фюзеляж, планируется поднять в воздух в 2026 году. Он будет иметь длину пять метров, ширину один метр и высоту 60 сантиметров, а его полезная нагрузка составит около 200 килограммов. Несмотря на то, что команда Saab еще не определила конкретную роль для этой платформы – будь то боевые операции, разведка, наблюдение и рекогносцировка (ISR) или многоцелевое применение, – компания заявляет, что этот новый процесс разработки является «мировой премьерой».

До настоящего времени промышленные методы были ограничены более простой евклидовой геометрией, что диктовало форму платформы, исходя из возможностей штамповки, формовки или гибки. В отходе от этой практики трансатлантическая команда внедряет так называемое «программно-определяемое» производство. Его центральной особенностью является программное обеспечение, которое позволяет вносить любые изменения в конструкцию путем простого обновления файла и запуска процесса печати.

Мощность принтеров Divergent позволяет создавать отдельные детали объемом до 700 x 700 x 835 миллиметров. Однако генеральный директор Divergent Купер Келлер заверил, что «мы можем распространить преимущества… аддитивного производства на конструкции, значительно превосходящие эти размеры». Гибкость программно-определяемого подхода позволяет вносить значительные изменения в конструкцию для выполнения множества миссий в боевом пространстве. Saab особо подчеркнул это требование «одна система – множество миссий», особенно актуальное для военных беспилотных систем (UxS). В отличие от этого, существующие методы производства потребовали бы миллионов долларов на новые физические приспособления для любого изменения конструкции.

Традиционное производство, как правило, добавляет лишний вес из-за особенностей конструкционного процесса, основанного на прямых линиях и идеальных кругах. Вместо этого программное обеспечение позволяет применять топологическую оптимизацию, что инженеры используют для снижения этого дополнительного веса. Это приводит к созданию более естественных и органичных концепций, примером чего служит скелетоподобный фюзеляж. «Мы видим, – отметил Боте, – по сравнению с традиционным фюзеляжем, сокращение количества деталей более чем на 99%, если учитывать все виды креплений, застежек, заклепок». Он также добавил: «Я думаю, что природа очень, очень хорошо умеет оптимизировать и создавать только ту структуру, которая необходима на килограмм веса для выполнения поставленной задачи».

На данный момент действует только один завод Divergent, оснащенный всеми этими новыми производственными системами, расположенный в Торрансе, штат Калифорния, сообщил Келлер изданию Airforce Technology. Однако американская компания уже «закладывает фундамент» для второго объекта и планирует построить пять таких цифровых производственных заводов по всей территории США в течение следующих двух лет. Отвечая на вопрос о внедрении этой концепции в Европе, Келлер подтвердил, что первый завод появится в Европейском союзе к 2028 году, но «это может произойти и раньше», – предположил он. «Заводы очень легко развертываются, – продолжил Келлер. – Оборудование, которое мы создали, предназначено для масштабного и быстрого запуска. Мы разработали принтеры таким образом, чтобы их можно было быстро развертывать, а также системы вокруг них, чтобы их развертывание также было оперативным».